Абразивные диски представляют собой инструменты в виде тел вращения, у которых на рабочих поверхностях беспорядочно расположены абразивные зерна, скрепленные между собой и с основой связующим веществом, называемым связкой.

Характеризуются геометрическими параметрами, видом абразивного материала, размером его зерна, материалом связки, твердостью и пр.

Размер и форма сечения

Типоразмер абразивного диска обозначается символами DxTxH, где D – наружный диаметр диска, T – его высота (ширина), H – диаметр посадочного отверстия.

Количество типов абразивных дисков в зависимости от формы их сечения исчисляется несколькими десятками. Каждый тип обозначается соответствующей цифрой (или буквами по устаревшему ГОСТ 2424-75) в маркировке диска. Например, 1 (ПП) означает прямой профиль, 6 (ЧЦ) – чашечный цилиндрический, 41 (Д) – отрезной плоский.

Абразивы

Наибольшую важность для характеристики абразивного диска имеет марка абразива – искусственного или естественного кристалла или минерала, измельченные зерна которого имеют твердость и прочность, достаточную для обработки (истирания) поверхности твердых материалов.

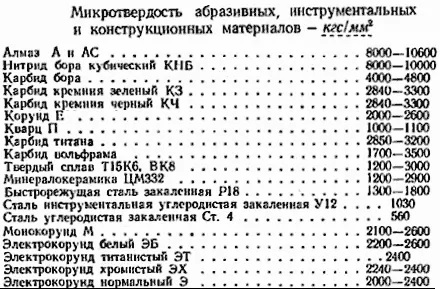

Из естественных минералов используются корунд, алмаз, наждак, кварц, гранат, кремень. Из искусственных – электрокорунд, карбид бора, борсиликокарбид, эльбор, карбид кремния, алмазы.

- Корунд представляет собой природный оксид алюминия (А1208, глинозем) с различными примесями.

- Электрокорунд получают плавкой боксита (алюминиевой руды) в электрических печах. Выпускают различные виды электрокорунда: белый (марки 24А и 25А), нормальный (14А), монокорунд (М) и пр.

- Карбид кремния или карборунд (SiC) получают в электропечах сопротивления из углерода и кремнезема. Для производства абразивных дисков используют карбид кремния черный (марки 54С и 53С) и карбид кремния зеленый (64С, 63С).

- Алмаз, состоящий из углерода с некоторым количеством примесей, имеет твердость, которая позволяет ему оставлять царапины на любых встречающихся в природе твердых минералах. Алмаз природный обозначают буквой А (D), синтетический – буквами АС с добавлением символов или цифр, обозначающих марку: АСО, АС20, АСВ.

- Эльбор (CBN, КНБ, кубонит, боразон) – кубическая модификация BN нитрида бора имеет такую же, примерно, твердость, что и алмаз, но превосходит его в температуроустойчивости.

Абразивы характеризуются твердостью, абразивной способностью, зернистостью, прочностью, термо- и износостойкостью. Ниже приведены данные по микротвердости основных абразивных материалов.

Зернистость

Зернистость абразивных дисков – важнейшая характеристика. Зерна представляют собой или отдельные кристаллы, или сростки кристаллов, или их осколки. Для большей простоты оперируют всего одним их размером – шириной. От размера зерна зависят такие важные параметры обработки, как чистота поверхности, объем снимаемого за проход металла, производительность, изнашиваемость диска.

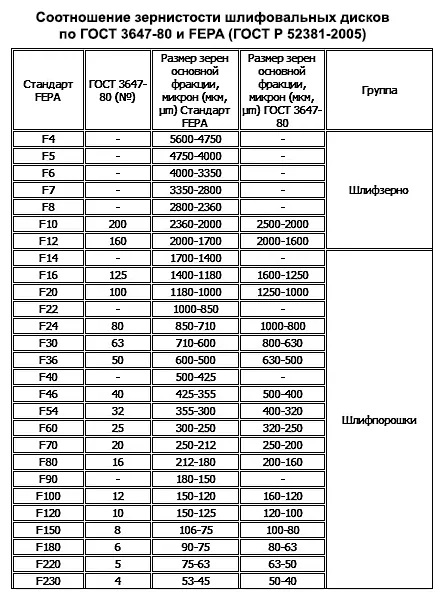

С расшифровкой обозначения зернистости существует некоторая путаница. Кроме того что абразивные материалы подразделяются на группы (шлифзерно, микропорошки, шлифпорошки), каждая из которых имеет свое обозначение зернистости, есть еще старые ГОСТы (3647-59, 3647-80) и действующие (FEPA, Р 52381-2005), в соответствии с которыми зернистость также обозначается по-разному.

В нижеследующей таблице приведена информация по обозначению зернистости абразивов по действующим и старым стандартам.

Эльборовые и алмазные диски имеют свои собственные обозначения зернистости, не сходные с обозначением других абразивов.

Связка

При изготовлении абразивных инструментов зерна абразива скрепляются друг с другом и основой при помощи связующего вещества. К наиболее широко применяемым относится керамическая связка (обозначается V или К), бакелитовая (B, Б) и вулканитовая (R, В).

Керамическую связку изготавливают из органических веществ – кварца, глины, полевого шпата и некоторых других. Она придает абразивным дискам жесткость, устойчивость формы, теплостойкость. Ее недостатком является повышенная хрупкость, что накладывает некоторые ограничения на применение дисков с керамической связкой при операциях с ударными нагрузками.

Основа бакелитовой связки составляет высокомолекулярное соединение бакелит – искусственная смола. В сравнении с керамической она обладает большей эластичностью и упругостью, меньше нагревает обрабатываемый материал, однако имеет относительно невысокую химическую и температурную стойкость и пониженную кромкостойкость.

Твердость шлифкругов

Твердость дисков нельзя путать с твердостью абразива. Это понятия разные. Твердость абразивного диска характеризует способность абразивных зерен удерживаться в связке, противостоять вырывающему воздействию обрабатываемого материала. Она определяется целым рядом факторов – типом связки, технологией изготовления диска, видом и формой абразива.

Твердость диска взаимосвязана с самозатачиваемостью – свойством диска восстанавливать свои режущие способности благодаря разрушению или удалению затупившихся зерен. Самозатачиванием диска обеспечивается вступление в работу новых граней и зерен, в результате чего предотвращается возникновение трещин и прижогов на обрабатываемом материале. Чем ниже твердость диска, тем более высокой самозатачиваемостью он обладает.

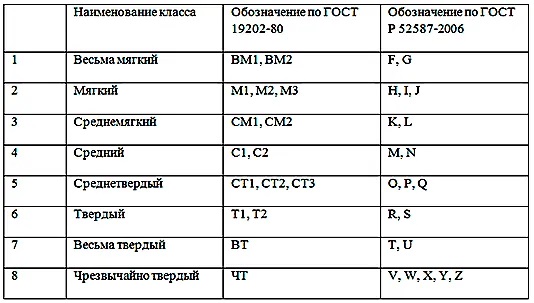

По твердости абразивные диски подразделяются на 8 классов (таблица ниже).

Обозначение шлифовальных дисков

Полная маркировка абразивных дисков содержит всю информацию, необходимую для выбора изделия. Самые важные из них – размеры диска, вид абразива, зернистость и тип связки. Ниже приведена расшифровка обозначения среднетвердого диска прямого профиля из нормального электрокорунда с размером зерна 500-630 мкм на бакелитовой связке (Диск 1 125x20x32 25А F36 P 5 B F 63 м/с 2 кл).

Выбор шлифовального диска

Выбор абразивного диска должен производиться с учетом всех его основных характеристик: размеров и формы профиля, вида абразива, зернистости, материала связки, твердости.

Если диаметр диска не ограничен самим характером операции, предпочтение отдается большему диаметру, так как при этом возрастает окружная скорость и, следовательно, чистота обработки. Да и рабочая поверхность изнашивается более равномерно.

Для отделочной и чистовой обработки инструмента и деталей из закаленных инструментальных, легированных, нержавеющих и быстрорежущих сталей используют диски из белого электрокорунда (24А, 25А). Диски из нормального электрокорунда (14А) применяют для предварительной обработки и обдирки углеродистых и легированных сталей, чугуна, бронзы, никелевых и алюминиевых сплавов.

При заточке твердосплавного инструмента используют карбидокремниевые (63С, 64С, 53С, 54С), алмазные (D) или эльборовые (Л) диски.

Чем размер зерна меньше, тем чище обрабатываемая поверхность. Это, однако, не означает, что предпочтение всегда следует отдавать малой зернистости. Мелкое зерно оставляет после себя чистую поверхность, но одновременно таит опасность прижогов, и нередко приводит к засаливанию диска. Поэтому следует выбирать ту величину зерна, которая оптимальна для конкретной операции. В общем случае имеет резон выбирать наибольшую из возможных зернистостей – при условии обеспечения необходимой чистоты поверхности.

Для заточки инструмента из твердых сплавов и быстрорежущих сталей рекомендуется использовать диски с зернистостью 46÷60 (F30, F46).

Для обработки с высокой чистотой углеродистых сталей лучше подойдут диски с меньшей зернистостью – 36÷46 (F54, F46, F40).

Выбор твердости абразивного диска зависит от требуемой точности шлифовки, марки обрабатываемого материала, формы шлифуемых деталей. На практике обычно используются диски средней твердости (M, N, Q, O, P). Они обладают сочетанием высокой производительности и хорошей стойкости.

Диски с бакелитовой связкой должны обладать твердостью на одну-две ступени выше дисков с керамической связкой.

+375 (17) 241-77-67

+375 (17) 241-77-67 +375 (29) 697-77-85

+375 (29) 697-77-85