I. Используйте центрирующий штифт для центровки сверла.

Накерните отверстие по разметке, поместите штифт в углубление и включите магнит. После этого снова проверьте положение штифта, так как бывает, что при включении магнита- штатив смещается.

II. Выберите правильную скорость.

Выбор правильной скорости очень важен. Рекомендованные скорости вращения сверла, в зависимости от диаметра и обрабатываемого материала приведены в таблице ниже.

Обратите внимание на недоступность работы с повышением рекомендованной скорости. Минимальной допустимой частотой вращения является величина приблизительно на 25% меньшая, чем рекомендованная. Твердосплавные сверла более чувствительны к чрезмерно низкой скорости, это приводит к повышенной вибрации и выкрашиванию зубьев. Сверла из быстрорежущей стали и порошковой стали выходят из строя при превышении рекомендованных величин более чем на 20%.

III. Применяйте правильную подачу.

При начале сверления снижайте подачу в два раза от рекомендованной (см. таблицу ниже). Помните , что чрезмерное давление на сверло не приведет к увеличению скорости -для повышения производительности используйте твердосплавные сверла и станки с повышенной частотой вращения. Если Вам приходится прикладывать значительные усилия, возможно сверло затупилось или просверливаемый материал слишком твердый.

IV. Контроль во время сверления.

Если станок не оборудован стружколомателем, периодически вынимайте сверло и очищайте его от стружки. При это следует пользоваться специальным крючком. Сверление хрупких материалов производится в один прием. При сверлении отверстий глубже 30 мм придерживайтесь следующих правил:

по достижении глубины 30 мм выньте сверло из отверстия и очистите с него стружку;

заполните полость отверстия смазкой;

сверлите с небольшой подачей до тех пор, пока стружка вновь не появится снаружи;

повторите все снова.

V. Применение смазывающе-охлаждающих технологических средств. (СОТС)

Во время сверления важно применять качественным СОТС. Как правило, используйте жидкости- СОЖ. Допускается использование сверл с покрытием DURABLUE без применения СОЖ, ресурс сверл при этом снижается. При сверлении отверстий диаметром более 37мм применение СОЖ настоятельно рекомендуется в любом случае. Достаточное охлаждение особенно важно при сверлении труднообрабатываемых и жаропрочных материалов, нержавеющей стали. В этих случаях организуйте подачу СОЖ, изнутри и снаружи.

VI. Если керн застрял внутри сверла.

Причиной застревания керна внутри сверла как правило является:

слишком сильное давление в процессе работы;

отсутствие или недостаточное охлаждение;

неправильно выбранная скорость вращения;

износ сверла;

износ центрирующего сверла.

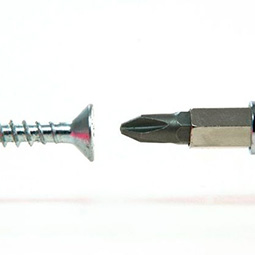

Очень часто керн сам выпадает после того, как остынет. В любом случае, не прикладывайте значительных усилий для его извлечения: сперва попробуйте его вынуть, слегка покачивая рукой( обязательно одевайте рукавицы чтобы не порезаться); во вторых используя шило или отвертку, равномерно со всех сторон, слегка постукивая молотком. Можно также снять сверло и слегка постучать штифтом о твердую поверхность.

VII. Сверление материалов с непараллельными плоскостями.

Основную опасность представляет выход сверла, поэтому снижайте подачу перед завершением сверления. Так же рекомендуется использовать сверла из быстрорежущей или порошковой стали. При использовании станков с автоматической подачи- переключайте их на ручную.

VIII. Сверление пазовых отверстий.

Выполняйте сверление в очередности. Если требуется- предварительно вынимайте штифт, чтобы не погнуть его. Уменьшите подачу.

| Материал | Скорость сверления м/мин | Подача сверла мм/об |

| Конструкционная сталь | 40-60 | 0,08-0,12 |

| Сталь | 30-50 | 0,08-0,12 |

| Нержавеющая сталь | 18-45 | 0,08-0,10 |

| Чугун | 65-95 | 0,12-0,20 |

| Цветные металлы, алюминий | 100-550 | 0,22-0,45 |

| Специальные сплавы | 10-30 | 0,05-0,08 |

+375 (17) 241-77-67

+375 (17) 241-77-67 +375 (29) 697-77-85

+375 (29) 697-77-85